本日4/11はタイトル通り、発電機に使用する負荷試験装置を使ってみました。

この負荷試験装置は、一般的に発電機の試運転時や定期点検時での負荷試験を行うものです。

で、今回は3次排対応発電機のカーボン処理に使用します。

それを使用する発電機は、写真の発電機25kVA。

マフラーからは白煙とも黒煙とも言えない煙が出ています。

またマフラーの周辺からは、エンジンオイルらしきオイルが垂れてきてました。

この時のエンジン回転数は定格回転数を下回っており、確実にカーボンがマフラーに溜まっているように思います・・・

どうしてこうなるか?

1番の原因として考えられるのが、発電機の出力に対して負荷の割合が低いときに起こる現象です。

その割合で2~3日程度の使用では今回のような症状にはならないと思いますが、長期間の使用ともなれば確実にカーボンが溜まってきます。

今回の発電機25kVAでは、負荷側が100Vで0.48kwの使用・・・

これではほぼアイドリング状態での使用なので、カーボンが溜まるのは必然です。やはり負荷に合わせた発電機を使用して欲しいところです。

負荷試験が必要な理由

理由1 100%の負荷(定格出力の80%)で発電させないと判らない、不具合が見つけられない

発電機はエンジンがかかったからといって、十分な能力を発揮できるかは保証できません。出力を上げていく 段階でなければ発見できない、様々な不具合要因が存在するのです。ですから、発電機の性能を確認する負荷試験は、いざという時のために不具合がないかを確認できる、大切な作業なのです。

理由2 湿ったカーボン(すす)が蓄積されると不具合の原因になる

無負荷(エンジン始動のみ)・軽負荷(30%以下)の運転は、ある意味ではエンジンの空回しです。ディーゼルエンジンは、この空回しが苦手なのです。空回しによる不完全燃焼の結果、湿ったカーボンが発生し、蓄積していきます。そのままにしておくと損傷、破損、火災などの原因になりかねません。定期的に性能検証を行うことによって、湿ったカーボンを除去することもできるため、いざという時に確実に性能を発揮してくれる頼もしい発電機へ変身させることができます。

カーボン除去実施

この詰まっている状態のまま負荷試験装置を使用することは出来ないので、本体カバーを外しマフラーを取出し、詰まっていると思われる場所を外側からプロパンバーナー等で焼いていきます。

完全に?焼き切ったと思われる状態で本体に取り付け、試運転。(写真は無し)

この状態で、先日タイミング良く届いた負荷試験装置LE-330D(デンヨー)を使ってカーボン除去をしていきます。

操作盤はこんな感じ・・・使い方は操作盤横に張ってある「操作要領」を見ながら進めます。

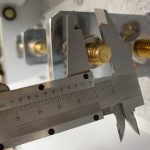

負荷試験機側の端子のボルトはM12のボルト、負荷試験装置側の端子と発電機側の端子とをキャプタイヤにて接続。

キャプタイヤは負荷電流に合わせた太さが必要です。

負荷装置の操作電源を「発電機電源」へ切替。

負荷電流調整器・負荷電流微調整器・負荷電流スイッチがOFFになっていることを確認。

つづいて、発電機を始動。

無負荷状態で回していると、取り切れてなかったカーボンが結構出てきていました。

ここで電圧220V・60Hzであることを確認。

発電機のブレーカーを上げ、負荷試験機側でのメーターでも電圧・周波数を確認。

続いて冷却ファン操作スイッチの運転ボタンを押し、この時の電流値がこのクランプメーターで約9A。負荷率として9/65×100=約14%

この時の発電機のは排ガスはこんな感じ・・・

このガスが、ある程度透明になってきた所で・・

負荷電流調整器を「微調整」側に、負荷電流スイッチの1回路(33A)をON。

クランプメーターの電流値・負荷試験器のメーター類・排ガスがこんな感じ・・

負荷率38/65×100=約58%

先ほどのkWのメーターで、16kW辺りを示していたので20kWまで負荷電流微調整器でもう少し上げてみます。

電流値を約50Aにしたところで、20kWの表示。負荷率50/65×100=約77%。

もう少し電流を上げられたかもしれませんが、エンジン音はかなり重たくなっていました。

冷却ファンは三相モーターで力率0.8、負荷試験装置の抵抗素子材はステンレス系鋼板で力率1.0。

この状態で5分もたたずに排ガスは綺麗(写真無し)になっていったので、負荷電流調整器をOFFにして負荷試験を終了としました。

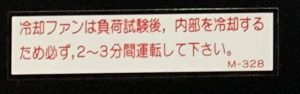

最後に冷却ファンだけは内部冷却のため3分ほど運転した後に、冷却ファン操作スイッチを停止、発電機のブレーカーをOFFにして終了となりました。

発電機の運転から冷却終了までの時間で約30分。

意外と短い時間でした。

コメント